01 . 优秀现场管理的标准和要求

人(Man):操作者对质量的认识、技术、身体状况等; 机器(Machine):设备、测量仪器的精度和维护保养状况等; 材料(Material):材料能否达到要求的性能等; 方法(Method):生产工艺、设备选择、操作规程等; 测量(Measurement):测量时采取的方法是否标准、正确; 环境(Environment):工作现场的技术要求和清洁条件等;

02 .现场管理的基本方法

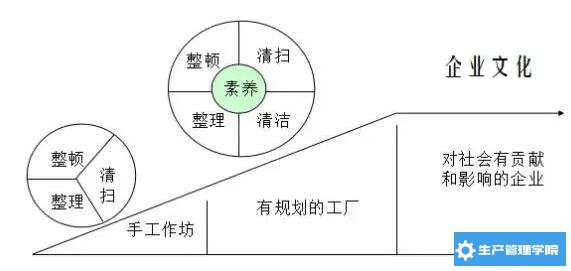

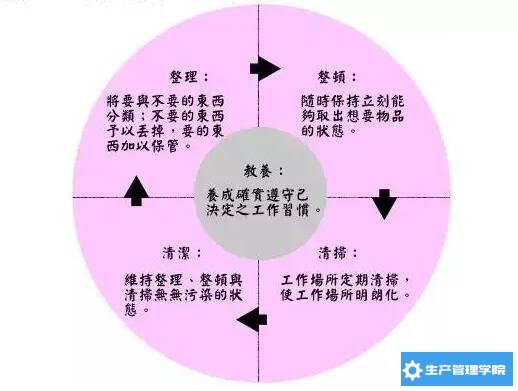

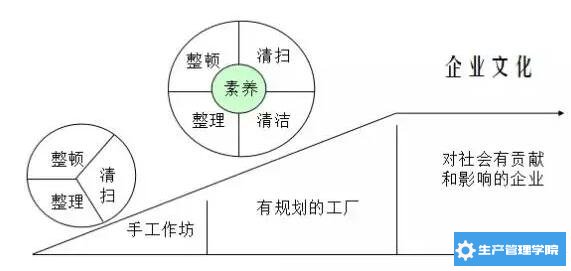

整理(SEIRI):区分要用和不要用的东西,不要用的东西清理掉; 整顿(SEITON):要用的东西依规定定位.定量地摆放整齐,明确地标示; 清扫(SEISO):清除场内的脏污,并防止污染的发生: 清洁(SEIKETSU):将前3S实施的做法制度化.规范化.贯彻执行并维持成果; 素养(SHITSUKE):人人依规定行事,养成好习惯。

所在的工作场所(范围)全面检查 制定“需要”和“不需要”的判别基准; 清除不需要物品; 调查需要物品的使用频度,决定日常用量; 制定废弃物处理方法; 每日自我检查。 调查需要物品的使用频度,决定日常用量

整顿要形成任何人都能立即取出所需要东西的状态; 要站在新人.其他职场的人的立场来看,使得什么东西该在什么地方更为明确; 对于放置处与被放置物,都要想方法使其能立即取出使用; 另外,使用后要能容易恢复到原未,没有回复或误放时能马上知道。

落实前3S工作; 制订目视管理的基准; 制订稽核方法; 制订奖罚制度,加强执行; 维持5S意识; 高阶主管经常带头巡查,带动重视。

持续推动前4S至习惯化; 制订共同遵守的有关规则.规定; 制订礼仪守则; 教育训练(新进人员加强); 推动各种精神提升活动(早会.礼貌运动等)。

成立推行组织 拟定推行方针及目标 拟定工作计划及实施方法 教育 宣传造势 实施 评比及奖惩 检讨与修正 常态化

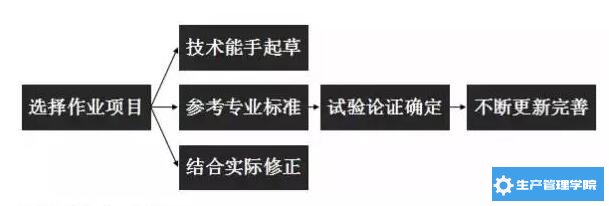

标准化作业把复杂的管理和程序化的作业有机地融合一体,使管理有章法,工作有程序,动作有标准。 推广标准化作业,可优化现行作业方法,改变不良作业习惯,使每一工人都按照安全、省力、统一的作业方法工作。 标准化作业能将安全规章制度具体化。 标准化作业还有助于企业管理水平的提高,从而提高企业经济效益。

目标指向:即遵循标准总是能保持生产出相同品质的产品。因此,与目标无关的词语、内容请勿出现。 显示原因和结果:比如“焊接厚度应是3微米”这是一个结果,应该描述为:“焊接工用3.0A电流20分钟来获得3.0微米的厚度”。 准确:要避免抽象:“上紧螺丝时要小心”。什么是要小心?这样模糊的词语是不宜出现的。 数量化-具体:每个读标准的人必须能以相同的方式解释标准。为了达到这一点,标准中应该多使用图和数字。 现实:标准必须是现实的,即可操作的。 修订:及时更新与修订标准。

制订标准要科学合理; 切记不要搞形式主义; 不要一刀切,该制订的制订; 注意坚持经常。

迅速快捷地传递信息 ; 形象直观地将潜在问题和浪费现象显现出来 ;有利于提高工作效率 ; 客观、公正、透明化 ; 促进企业文化的建立和形成 ; 透明度高,便于现场人员互相监督,发挥激励作用 ; 有利于产生良好的生理和心理效应 。

统一:目视管理要实行标准化; 简约:各种视觉显示信号应易懂,一目了然; 鲜明:各种视觉显示信号要清晰,位置适宜,现场人员都能看得见、看得清; 实用:不摆花架子,少花钱、讲实效; 严格:现场所有人员都必须严格遵守和执行有关规定,有错必纠,赏罚分明。

03 .生产现场的质量控制

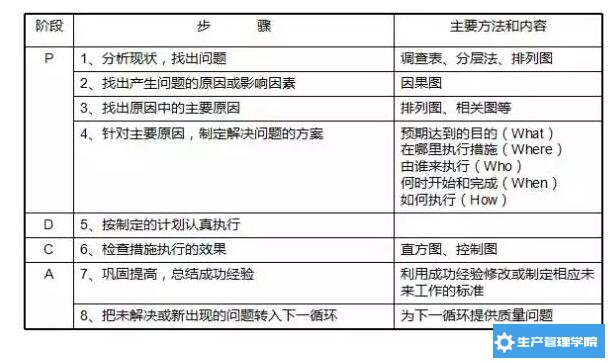

P(Plan) ——计划阶段 D(Do) ——执行阶段 C(Check)——检查阶段 A(Action)——处理阶段

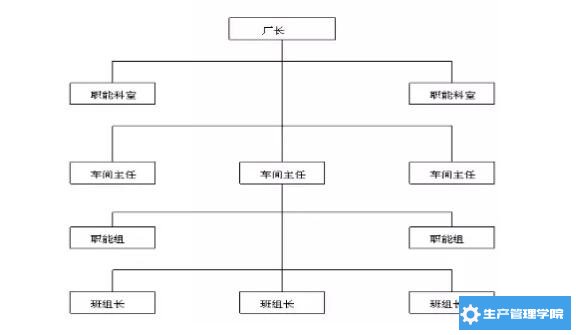

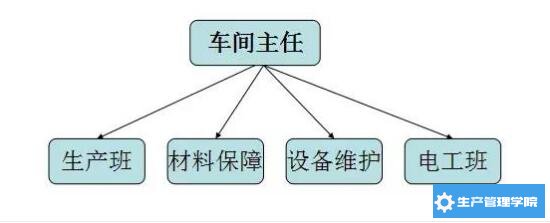

04 .生产现场的组织结构设计原则及职能

统一指挥原则 权责对等原则 集权与分权适度原则 因事设职与因人设职相结合的原则

05 .生产现场员工的管理

积极推行企业文化 会制定和实施合理的管理制度 倡导者与实施安全生产 避免各种不必要的浪费 向上管理和向下负责 善于做好生产现场管理 使用现代管理工具的多面手

严格执行制度 提高员工技能 关心员工 积极处理问题 上下信息传递 修正管理制度 设计科学操作流程 提高工作效率 确定产品质量 安全生产 实施员工绩效考核

06 .生产计划的制定要求

客观阐述生产能力; 提供产品质量保证指标; 准确评估生产成本。

优化操作流程; 解决瓶颈问题; 协调机料关系; 提高生产效率; 及时沟通信息。

07 .生产成本的控制

计划指标分解法; 预算法 ; 定额法 。 监督成本的形成; 及时纠正偏差; 用管理控制生产成本。

产品质量事故; 设备故障事故; 产生流程瓶颈; 员工工作消极; 生产流程不顺; 员工技能偏低; 生产能力不足; 过多生产浪费等。

制造过多的浪费 等待的浪费 搬运的浪费 加工过程中的浪费 库存的浪费 动作的浪费 制造不良品的浪费

增进员工对公司的了解; 提高员工修养,减少事故的发生; 增强员工纪律性,降低员工流动率; 培训可以提高工作效率,降低消耗 能使员工自信心更强,提高团体合作协调能力。

(三) 流程设计

流程建立的目的是为了提高运营效率,以期达到更好的效果。 流程实际上就是把工作经验外化成可书面化的知识(流程图、流程说明),使之能够方便地复制,使企业达到迅速、低成本扩张的目的。 简化是流程管理的精髓。 流程管理的生命力在于时刻评估流程的适应性,不让其成为官僚的借口。

(四) 多动因理论

员工的成本管理意识; 综合素质; 集体意识; 企业主人翁地位意识; 工作态度和责任感; 员工之间以及员工和领导之间的人际关系。

将成本控制意识作为企业文化的一部分; 在员工行为规范中引入一种内在约束与激励机制。

工息部查询

工息部查询

精彩评论文明上网理性发言,请遵守评论服务协议

共0条评论